用旋转流变仪测量聚合物的流变性能

1、概述

当今世界大量采用聚合物材料,聚合物有各种机械性能,有的硬,有的脆,有的韧,还有些聚合物柔软易弯曲。分子链的长度或缠结是影响材料性能的决定性参数。流变学测试可以表征许多相关的性能。聚合物具有复杂的化学和形态结构,通过改性可获得各种合成物。因此当生产这些材料,必须考虑到复杂的性能,测量粘弹性、非牛顿流动性能、各向异性(跟取向或改性有关)、复杂老化性能等等。在塑料生产中,优化工艺和质量控制显得尤为重要。

利用流变仪测定材料的流变性能,如流动性、弹性和断裂特性等。主要目的在于:

(1)材料结构表征:聚合物分子量和分子量分布的定性和定量分析,聚合物的支化性能,填充性能,拉伸性能,玻璃化转变温度等;

(2)模拟聚合物的加工条件;评定聚合物的加工性能,分析加工过程以正确选择加工工艺条件及指导配方设计;

(3) 原材料,半成品和最终产品的性能评价;

2、测试技术

聚合物熔体的流变测试需要选择合适的流变仪,温度控制单元和合适的测量夹等。

2.1 流变仪

Physica MCR 流变仪采用独有的电子整流同步电机马达,采用永磁体驱动器,配置高精度的空气轴承,光学编码盘和法向应力传感器,具有极高的灵敏度和瞬时响应能力;可以在同一台流变仪上实现真实的应变控制和应力控制;扭矩范围可达 7 个数量级;转速范围达 10 个数量级; 绝对地惯性校正,即使在高频振荡下,也具有优异的性能。

为了减少测量差错和误差,最新 Physica MCR流变仪都配备了Toolmaster®自动识别系统。转子安装上去后,仪器会自动辨识尺寸和序列号。更换控温单元,主机也会自动更新信息。这样一来, 就不会出现混用 25mm 和 50mm直径转子的情况。具有无错,智能的优点!

2.2 温控单元

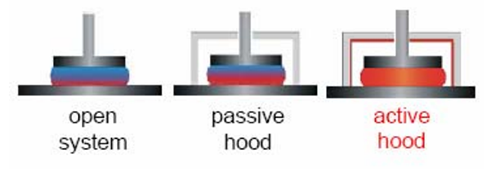

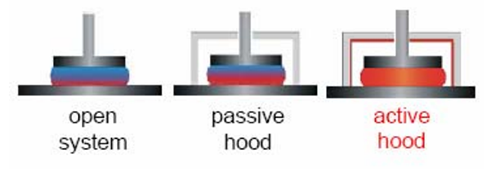

由于聚合物流变性测试的典型的温度范围为 150-300°C。同时,聚合物对温度较敏感,只有少数的温度控制单元符合这个要求。很多样品在温度变化 1°C 的时候,粘度约变化 5%,所以开放的温控和被动保温的温控并不能替代上下主动控温的封闭的温控单元。

图 1 开放式温控,被动保温和上下主动控温的封闭温控单元比较

以下两种测量单元比较适合聚合物流变分析:

2.2.1 对聚合物熔体来说,一种选择是带有上部电加热保护罩和下部电加热的测量板加热。Anton Paar 公司提供两个温度范围的电加热温控单元 : P-ETD350( 最高温度 350 ° C) 和P-ETD400(最高温度 400°C)。这种加热方式高效,快速,易于使用,并且在这种加热方式上充入气体(如氮气)还可以有两个好处,可以让样品迅速达到控制温度,并且避免氧化。样品内部的温度梯度,比如下加热板和上测量板,也可以避免。聚合物粒料直接放在下板上,达到温度平衡后测量转子下降到刮样位置,用一个刮铲刮掉溢出的样品,开始测量,测量后用铜刷或者刮板清理上下板。

2.2.2 另一种选择是采用辐射加对流的 CTD 高温炉(如 Anton Paar 公司的 CTD450)温控单元。由于 CTD 高温炉的设计特点,测量转子和样品都是通过气体加热而不是通过放在下板上直接加热,所以这种加热方式具有相对于电加热更长的封闭循环温度控制,直接测量样品的温度,并且采用完全对称设计达到最小的温度梯度。这种温度控制单元不仅适用于测量聚合物熔体,还可以进行固体的 DMTA 测试,拉伸测试,UV 固化测试等等。

3、测试夹具

锥/平板测量系统相比于板板测量系统的优点在于整个测量间隙保持相同的剪切速率,锥平板之间的间隙保持在 50um 左右(1°锥角的锥平板系统)。但在温度高于或者低于室温下实验,会带来一个问题,如果升温或降温实验导致热胀冷缩,流变仪支架和测量系统轴不可避免的发生毫米级的长度变化,会导致测量误差。因为这个原因,所以绝大多数的科学文献都采用板板测量系统(1000um 的间隙而不是 50um的隙)。即使有更均匀的剪切梯度,也很少采用锥板测量。

然而,最近一种新测量方法(TruGap®)可以在-150~280°C 范围内直接测试和调节上下锥/平板或者板板的间隙,这个温度范围是聚合物流变学家十分感兴趣的。采用 TruGap®锥板系统,在整个温度范围内最大的间隙误差不超过1um。

3. 应用:

3.1 测量完整的流动曲线:零剪切粘度和热塑性材料的可流动性

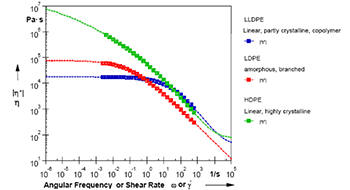

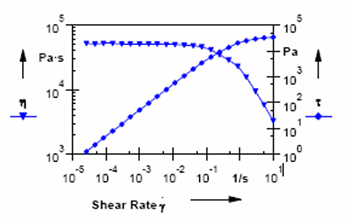

图 2:聚合物的流动曲线

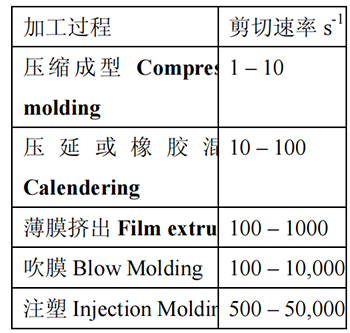

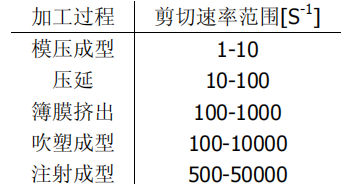

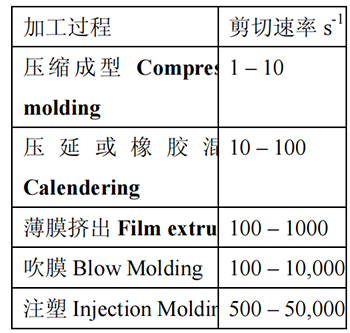

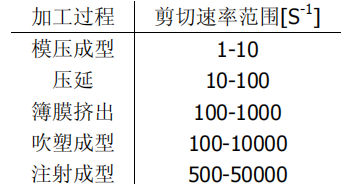

流动和粘度曲线反映了热塑性材料在不同剪切和加工条件下的流动性能。大多数聚合物的加工采用塑化成型, 其过程覆盖很宽的剪切速率范围(如表1 所示)。为模拟不同的加工过程的流动性,我们需要在测量该加工过程的剪切速率下的粘度。

表 1 聚合物加工过程典型的剪切速率范围

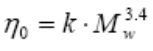

在低剪切或低角频率下区域,聚合物的粘度与剪切速率或角频率无关,即存在零剪切粘度。零剪切粘度是一个重要的材料参数,直接和平均分子量 Mw的 3.4 次方成正比。

使用时温等效原理和Cox-Merz 法则可以得到更宽剪切速率范围下的粘度曲线,可以提供聚合物在不同加工过程流动行为的重要信息。强大的数据处理软件可以计算无穷剪切粘度,意味着所有分子完全解缠和取向。

3.2 聚合物的重均分子量和分子量分布定性判断

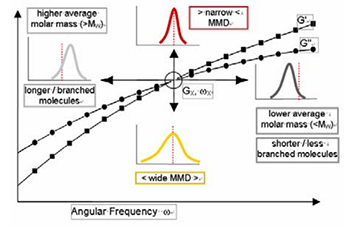

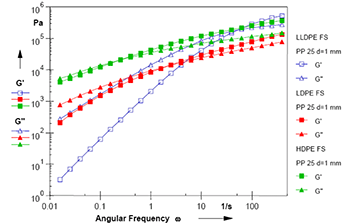

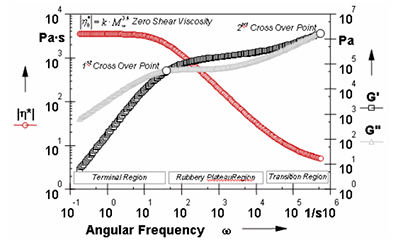

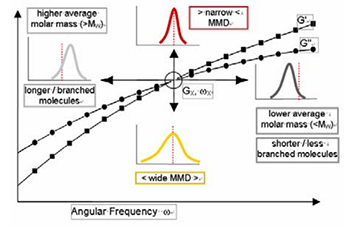

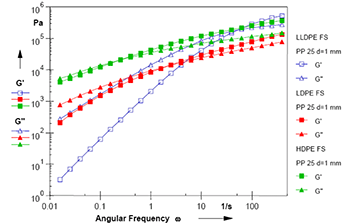

频率扫描分析的储能模量和损耗模量的交点可以得到重均分子量和分子量分布的定性分析(图 3),该实验大约需要 5-10 分钟。研

究模量交叉点 Gx 的水平位置可以定性分析平均分子量,Gx 的垂直位置说明了分子量分布MMD。另外,比较同类聚合物,支化程度也和Gx 的水平偏移有关。

图 3 用储能和损耗模量的交点来进行分子量的定性分布

3.3 重均分子量和分子量分布的定量表征

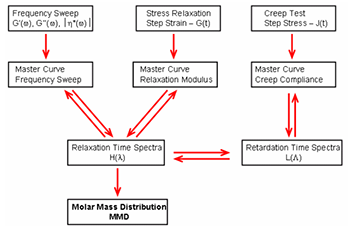

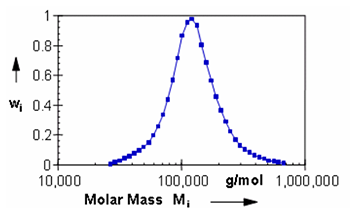

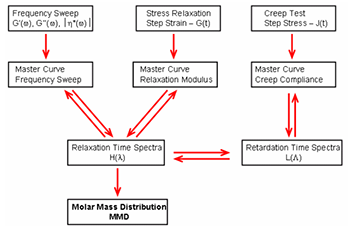

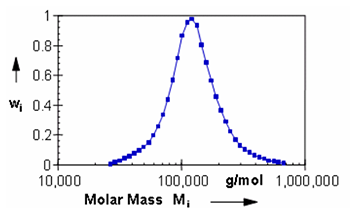

通过不同温度下的频率扫描,应力松弛和、蠕变实验,可以计算主曲线, 从而计算松弛时间谱;对于已知材料参数的聚合物(如 PS, PE, PP,

PC, PMMA, PTFE 等),我们可以很方便的用聚合物分析软件包来定量计算重均分子量和分子量分布(图 4 和图 5)。

图 4: 聚合物分析模块

图 5: 用流变学方法计算的聚合物分子量及其分布

相比凝胶色谱法(GPC)进行分子量分析,这两种方法不需任何溶剂,聚合物可以以颗粒,粉末或者片状直接放到测量单元上,所以分子量或者分子量分布的分析不像凝胶色谱法(GPC)受到太多条件的限制。

3.4 支化聚合物

侧链的数量、长度和移动性均影响流变性能。如果侧链不长,会导致低剪切速率下粘度增加。与相应的线性聚合物相比,剪切稀化效应更明显。

对于长支化的聚合物,在低剪切速率下将显示低粘度。所以,可以通过控制支化度来控制生产和产品性能。

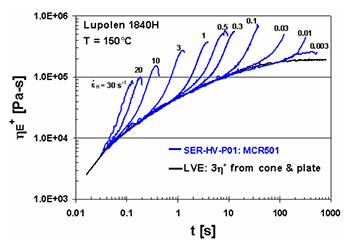

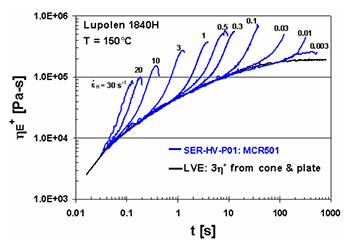

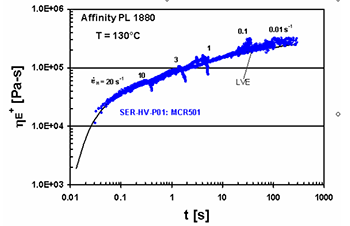

拉伸实验分析聚合物的支化度

具有优异控制速率性能的旋转流变仪,如奥地利安东帕有限公司的 Physica MCR301,可以配置熔体拉伸模具,用来直接测量聚合物的拉伸性能,反映样品支化度的差异。这种差异通常用旋转测试的流动曲线或者振荡的频率扫描曲线分辨不出来或差异很小。

图 6 描述了支化聚丙烯(B-PP)和高规整线性聚丙烯(H-PP)的差异。两种聚丙烯的熔融指数 MI 都是 3,粘度曲线也基本一致。在图6,两种聚丙烯在一定的拉伸应力下,分子结构的差异就变得很明显。支化聚丙烯(B-PP)在图 6a 中表现出明显的支化效应,拉伸变硬。而高规整线性聚丙烯(H-PP)在图 6b 的拉伸粘度并无明显增大。

(a) 支化聚丙烯

(b) 线性聚丙烯

图 6 在不同拉伸速率下,支化聚丙烯和线性聚丙烯的拉伸流变测试

3.5 填料的影响

填料也会影响生产加工和最终产品的性能。填料尺寸、形态、填充量和颗粒之间的相互作用是重要的影响因素。填料往往导致熔体粘度增加、挤出胀大效应减小。从流变的观点看,填充物含量增加,导致使聚合物的线性粘弹区范围变小。线性粘弹区可以用振幅或者应变扫描来测定。

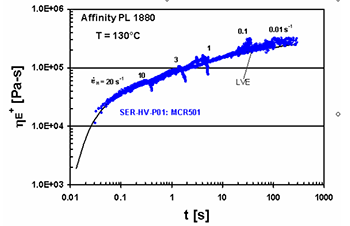

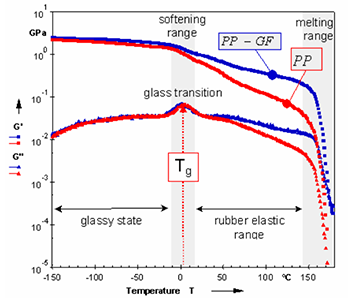

3.6 固体测试:温度扫描分析玻璃化转变,熔点,结晶温度

加上合适的固体夹具配件(固体样品条夹具 STBF 或纤维薄膜夹具 FFF),流变仪可以对固体进行扭摆测试(或称动态热机械分析DMTA)。固体特性一般都和温度有关,测试结果有助于深入了解样品的形态和使用性能。玻璃化转变温度(Tg)和低于转变温度时的储能模量(G’)测量,可以提供最大使用温度、冲击强度、脆性和刚性的信息。对于结晶或部分结晶聚合物聚合物,熔融温度(Tm)是另外一个重要的材料参数。DMTA 测试可以同时获得熔融温度。

实验通常将样品装在固体样品夹具中, 例如 40×10×10mm 大小,置于高温炉 CTD450,以 1K/min 的升温速率和 1Hz 的频率进行振荡升温扫描,可以精确测量玻璃化转变温度,熔点和结晶温度。玻璃化转变与熔点之间的曲线可以用来研究半结晶聚合物的结晶度,同时,还可以选配其他附件与流变仪来配合完成更多实验。

7: 聚丙烯和玻纤增强的聚丙烯的 DMTA 测试

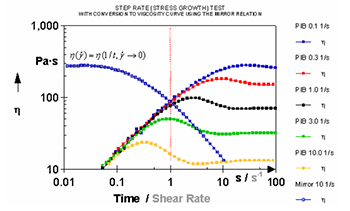

3.7 瞬态测试(蠕变/应力松弛/应力增长试验):检验材料的时间响应

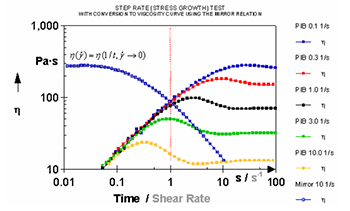

应力阶梯变化(蠕变及回复)、应变阶梯变化(应力松弛)、速率阶梯变化(应力增加/开始流动)可以测量材料对于给定剪切应力、剪切应变或剪切速率的时间(瞬时)响应。分析方法包括计算一些重要的材料参数,如零剪切粘度、平台模量、蠕变柔量和将瞬态材料函数转换为动态材料函数- G’(ω)G”(ω)。图六中,提供了应力增加测试实例。

图 8:聚合物溶液的瞬态测试

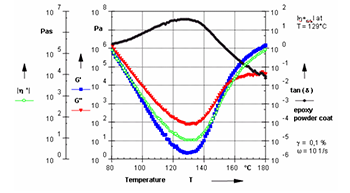

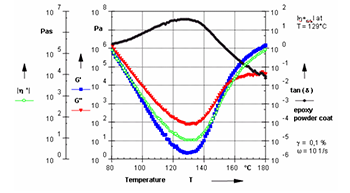

3.8 跟踪热固性树脂的固化性能

图 9 为热固性的环氧树脂随温度的变化性能。通过流变学参数如模量或粘度随温度变化的曲线,我们可以很方便地判断环氧树脂的熔融温度,凝胶化温度和固化过程。若在恒定的熔融温度下,跟踪环氧树脂的模量或粘度随时间变化的曲线,我们可以得到固化时间和固化动力学的信息。

图 9 热固性的环氧树脂随温度的变化曲线

4、总结

先进的旋转流变仪可以用来方便地测量热塑性和热固性聚合物的流变性能,并且可以得到分子结构的内部信息。分子量,相转变和拉伸流变分析等信息可以用来确定材料的很多重要参数,这些参数对理解聚合物材料的性质十分重要。

另外,流变仪也可以测量固化反应或者化学反应,例如环氧树脂固化或者 UV 固化等,可以通过等温曲线或者设定升温速率来确定完全的固化反应动力学(最小软化粘度点,凝胶点, 固化时间, 固化温度等)。

用不同的流变测试方法测量聚合物熔体的零剪切粘度

摘要

聚合物熔体的零剪切粘度可以用不同的方法来测量,例如:流动曲线,蠕变,频率扫描和应用松弛。所有的测试均采用一台配备电子整流同步马达的旋转流变仪,该仪器可以进行控制应力和控制应变测试。

简介

在低剪切速率下,聚合物熔体表现出牛顿流体性质,即有一恒定粘度。在这个牛顿平台区的粘度被称为零剪切粘度η0。零剪切粘度可以给出很多与分子量有关的信息:粘度值在临界分子量Mc 之上,有经验公式:η0∝Mw3.4,通过这个公式可以得到 Mw 即重均分子量。聚合物分子链的支化也对零切粘度有很大影响。例如两种相同分子量的聚乙烯,支化程度不同,零切粘度数值大到有两个数量级的差异 1 。另外,牛顿平台区的剪切速率也可以给出分子结构的信息。因此,零切粘度和低剪切速率下的粘度曲线是表征聚合物熔体特性和加工性能的重要参数。

下面描述了用四种不同的流变测试方法测量聚苯乙烯在低剪切速率下的粘度方程和零切粘度。这四种方法包括:

1. 直接采用控制速率的方法测量低剪切速率下的粘度;

2. 通过蠕变测试测量流动平台区的粘度作为零剪切粘度η0;

3. 频率扫描从低频区的复合粘度|η* |作为零剪切粘度η0;

4. 步进应变实验之后的应力松弛测试,通过松弛时间谱计算复合粘度|η* |和零切粘度;

方法 1 和 4 都是采用控制速率/应变(CR)的方法,方法 2 是控制应力(CS)的标准实验。方法 3 是频率扫描,可以在控制应力或者控制应变条件下做。如何用一台控制应力型的流变仪完成4 中测试,答案就在于仪器必须具备高性能的电子整流同步马达,才可以快速覆盖宽范围的剪切速率和步进应变。

所有测试采用配备电加热系统的 Physica MCR301 流变仪,在 200℃进行测试,用充入氮气来防止降解,测量系统采用直径为 25mm 的平板。Physica MCR301 流变仪配备了瞬时响应的同步电子整流马达(EC 马达)2 ,可以在一台仪器上实现控制应力(CS),控制速率/应变(CR)。瞬时响应对于调节应变步进的速度十分重要,只有足够快的应变控制,才能进行应力松弛实验。直接测量粘度曲线,流变仪必须能稳定控制低至 10-5rpm 的转速。样品采用 Basf 公司生产的聚苯乙烯(PS)。

结果与讨论:

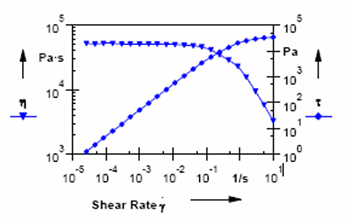

1. 直接测量低剪切速率下的流动曲线和粘度曲线

聚合物的流动曲线一般以第一牛顿平台区的低剪切速率下的粘度作为零剪切粘度,随剪切速率增大,粘度会下降,产生一个转变区间。在高的剪切速率下,粘度曲线的斜率即粘度对剪切速率的曲线斜率是恒定的,即符合所谓的幂律方程。在更高的剪切速率下,粘度又会出现第二牛顿平台区。然而,实现真正应变控制的旋转流变仪大多数情况下可以做到第一牛顿平台区,转变区和幂律区。

测试时间也需注意,为了确保粘度值达到一个平台,每个测试点的取点时间应该足够长。从静止到低剪切速率的时间内,通过分析粘度值的时间依赖性,得到粘度达到稳定值所需的确切时间。

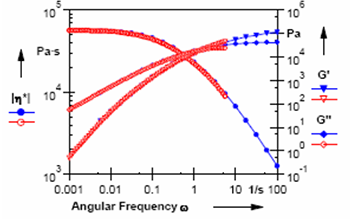

图 1 即是通过直接变化剪切速率得到的流动曲线,转速从低至 10-5rpm 开始测量,每个点的取点时间是 60s。从图 1 中可以看出,配备同步电子整流马达(EC 马达)的旋转流变仪控制速率性能十分突出,可以在短时间内直接测量零剪切粘度,测量结果是η0=51300Pa.s。

图 1 PS 样品的流动曲线和粘度曲线

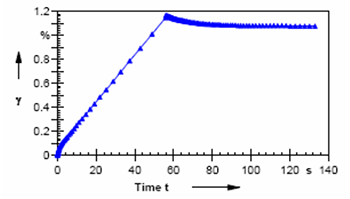

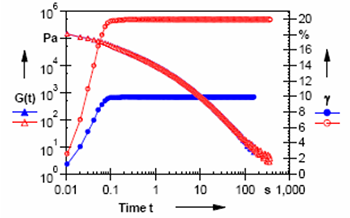

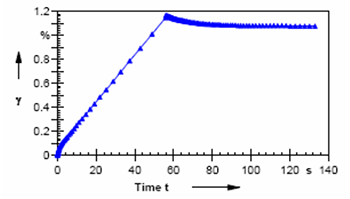

2.蠕变测试

蠕变测试是聚合物研究中常见的测试,因为这个测试可以通过长时间的蠕变和蠕变恢复时间,对长时间的滞后或者应力松弛进行相对的估算。通过对样品施加一个恒定剪切应力ζ0,测量应变γ随时间的变化。在一定的时间 t1 停止施加应力,测量蠕变恢复。通常采用蠕变柔量 J(t)=γ(t)/ζ0和蠕变恢复柔量 Jr(t)=γ(t>t1)/ζ0来作图。图 2 即是 PS 样品的蠕变和蠕变恢复实验结果。

从蠕变实验的末端的稳态流动区域可以计算得到零剪切粘度,这段区域的曲线斜率是恒定的,可以得到恒定的剪切速率,Ý=dγ/dt。通过公式η0=ζ0/ Ý。通过施加不同的剪切应力进行蠕变测试,从2.5Pa 到 10Pa,得到零剪切粘度η0=51500Pa.s,稳态流动区域的剪切速率在 Ý=5*10-5-2*10-4 1/s。

图 2 PS 样品的蠕变和蠕变恢复实验测试

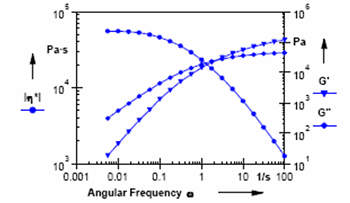

3.频率扫描实验

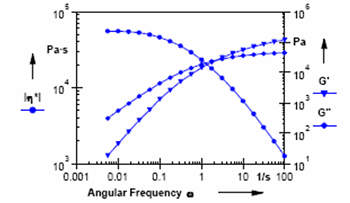

聚合物流变实验当中,频率扫描实验可以算是标准的测试手段。实验过程如下:施加一个恒定振幅的正弦应力或者应变,变化振荡频率,实验结果通常 用储能模量 G’(w)和损耗模量G’’(w)来表征,w 代表角频率。其他参数像复合粘度|η* (w)|可以通过 G’和 G’’来计算。图3 即是采用 1%的振幅的频率扫描实验结果。

对于聚合物熔体,常用经验公式 Cox-Merz规则:如果 Ý(1/s)等于 w(1/s),η(Ý)=|η* (w)|。也就是如果角频率可以用剪切速率来代替,复合粘度也就等同于剪切粘度。这个实验零剪切粘度的测量结果是η0=55000Pa.s。

图 3 PS 样品的频率扫描实验

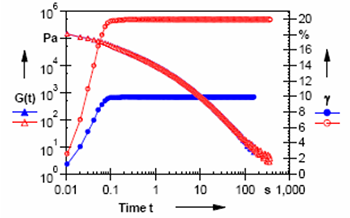

4.应力松弛实验

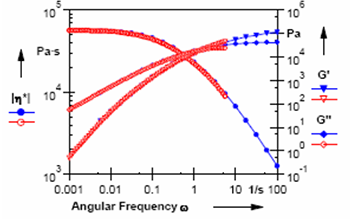

图 4 是是两个不同的步进应变测试。

在这个实验中,施加一个恒定的应变 Ý,测量应力随时间的变化曲线,通常用松弛模量 G(t)=ζ(t)/γ来表示。从图 4 中可以看出,配置同步电子整流马达(EC 马达)的流变仪可以在 100ms内达到设定应变,并且无过冲。两个设定不同应变的数据吻合的很好,也证明了所选应变在线性粘弹区内。

实验可以计算 G’和 G’’,也可以用松弛时间谱H(λ)通过松弛模量 G(t)来计算复合粘度。这是一个转换方法计算,G(t)→H(λ)→G’(w),G’’(w),|η* (w)|。通过与频率扫描实验一样的经验公式来计算零切粘度η0=54500Pa.s。

图 4 两个不同应变的应力松弛实验(10%应变是蓝线,20%应变是红线)

图 5 即是通过松弛模量计算的 G’(w),G’’(w),|η* (w)|和频率扫描实验得到的参数的比较,可以发现两个实验结果重合的很好,特别是在低频区。

图 5 频率扫描的实验数据(蓝色)和通过松弛模量计算的实验数据(红色)比较

应力松弛实验是在较短时间内得到零切粘度的一个非常方便的途径,整个实验可以在 100ms内给出样品在低剪切区的相关信息,而频率扫描实验的每个点差不多都需要这个时间。应力松弛实验节约的时间对质量控制十分有意义。

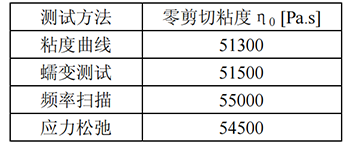

5.结果比较

四种不同实验方法的测试结果都列在表 1。PS 样品的平均零切粘度是η0=53075Pa.s,最大的偏差是 3.5%。

结论:

通过四种不同的流变测试方法得到低剪切速率下的粘度曲线和零切粘度信息是可行的,四个方法的测试结果相差不大。配备同步电子整流马达(EC 马达)的流变仪可以完成所有描述过的CS 和 CR 测试。

参考文献:

1 H. M. Laun, Pogr. Coll. PolymSci.75(1987)111-139

2 J. Lauger, S. Huck, Proceedings of the XIIIthinternational Congress on Rheology, Cambridge,UK,2000 to be published.

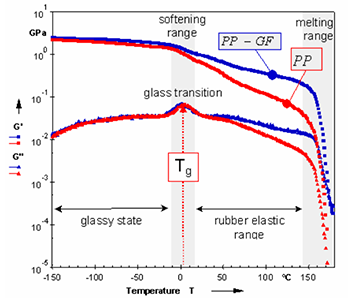

不同结构的聚乙烯熔体频率扫描结果对比

结构不同的 LLDPE、LDPE、HDPE 的测试和分析

前言

本文介绍一种表征在热塑性塑料处理过程中聚合物的结构与加工行为变化的方法,热塑处理过程包括吹塑、挤出吹塑成型、喷射模塑等。这种方法简便易行。这份报告不但包含了三种不同聚乙烯材料的测试结果还对它们的化学及应用特点进行了概述。

关键词

平均分子量,Carreau-Yasuda,交点,挤出膨胀,频率扫描,分子量分布,牛顿平台,聚乙烯,橡胶态区,末端松弛区,零剪切粘度

材料:聚乙烯

聚乙烯-[-CH2-CH2-]n-,PE是一种线性或支化聚烃高分子材料。它是1933年英国的ICI公司的ReginaldGibson和Eric Fawcett发明的。

LLDPE,线性低密度聚乙烯因为缺少长支链而呈现低密度。它结晶度比较高,可以由乙烯与丁烯,己烯或葵烯共聚制得。与 LDPE 相比,共聚方法制得的聚乙烯分子量分布窄,流变性质也有很大不同。重要温度:熔点:Tm = 122~124C°。

PE 具有良好的绝缘性和抗化学腐蚀性(如油,润滑剂)且比较廉价。

LDPE低密度聚乙烯是一种支化且无定形的聚烃高分子材料。其分子排列较为松散,密度较低。与HDPE相比它也很柔软。重要温度:熔点:Tm = 98~115C°,玻璃化转变温度:Tg = 25C°。

HDPE 高密度聚乙烯几乎没有支链,因此也被称为线性聚烃高分子材料。其分子排列密集,材料本身比较硬。含量不超过1%~2%的共聚单体(丁烯1%,己烯1%,葵烯1%)经常被用来调节聚合物的性质。HDPE的平均分子质量介于200000~500000g/mol之间。重要温度:熔点:Tm = 130~137C°。

实验部分

实验由带有CTD600控温装置的Physica MCR300主机完成。其中附件CTD600可以进行任意温度梯度的实验而且直接测试样品的温度。任何时间样品的温度均等于温度传感器所显示的温度。测试系统为直径为25mm,间隙为1mm的平行板。冲压而成的 PE 板放置在 150C°的炉子中。其内部充满了氮气用来防止聚乙烯降解。大约 5 分钟后,PE 完全熔融。在确保样品内部没有气泡后,平板测量系统的间隙被调到 1mm。

测试条件如下:

在频率扫描之前先进行振幅扫描,振幅扫描的最大应变设为 10%。在线性粘弹区范围内的 1%应变下进行 0.01~500 S-1 的频率扫描。LLDPE、LDPE、HDPE 均进行了频率扫描实验。

结果与讨论

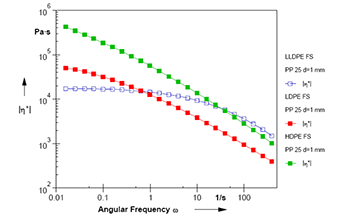

末端松弛区域 - 零剪切粘度

在足够低的角频率或剪切速率时,高分子较慢移动,相互之间发生滑移,样品内部没有能量存储。LLDPE有零剪切粘度区域,该区域内的粘度值恒定。这个区域就是所谓的末端松弛区,其粘度平台就是所谓的牛顿平台。

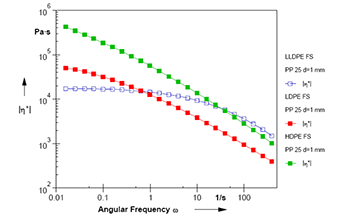

在150C°时LLDPE在低于0.01 S-1的剪切速率下的零剪切粘度为17500Pas(图1)。对于LDPE,使用Carreau-Yasuda回归方法计算出其在150C°时的零剪切粘度为76,850Pas。

η=(η0 - η ∞)⋅ (1+ (λ ⋅ Χ) a)(n-1)/ a +η ∞

这种回归方法适合具有零剪切粘度,幂指区域和高剪切速率时具有恒定粘度的聚合物。对于HDPE,不论测试还是计算的角频率或剪切速率范围内均无法得到其零剪切粘度。(图 1 和 3)

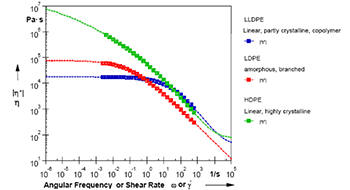

1 三种不同 PE 熔体的复合粘度曲线。

在外推测试曲线过程中,计算的粘度曲线的误差不能忽略。因此外推只能用在已知趋势的曲线上进行。在零剪切粘度区域,高粘度意味着更高的平均分子量。零剪切粘度与平均分子量成正比:

可以看出,分子量较高样品的牛顿平台区的极限位置移向更低角频率(LLDPE 在 ωLimit=0.01S-1 ,LDPE 的表观极限位置在 appr. ωLimit = 10-5S-1).

根据不同的应用需求如挤出和成型及处理的速度或剪切速率的不同,聚乙烯必须进行特殊的处理和合成。对于包装材料(例如吹塑挤出)需要“软”聚合物(LDPE),而吹塑成型的瓶子需要硬一些的材料(HDPE)。HDPE 和 LLDPE 在较高角频率或剪切速率下粘度相近,但在较低角频率或剪切速率时的粘度却相差很大。损耗模量表征材料的粘性也就是能量的消散。存储模量表示材料的弹性也就是存储在材料内部的能量。在双对数坐标曲线上的牛顿平台区域,损耗模量曲线的斜率为 1,存储模量曲线的斜率为 2。损耗模量 G''高于存储模量 G'(图 2a)。样品的行为与液体相似。

假如在零剪切粘度区域存储模量的曲线斜率不等于 2,原因可能是因为聚合物交联或在氧气和热作用下降解或湿度敏感。

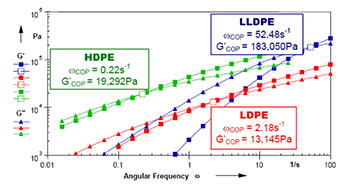

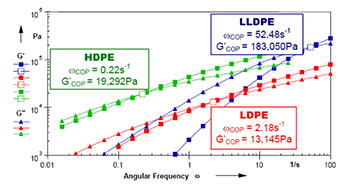

交点-分子量

随着角频率变大,存储模量和损耗模量交点(COP)的出现意味着粘性占主导地位的形变行为向弹性占主导地位的形变行为转变(图 2b)。COP 因此也是产品定性表征的一个标准。

2 (a/b)带有 COP 的三种不同聚乙烯熔体的频率扫描曲线。

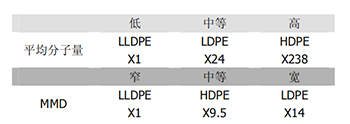

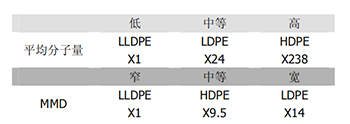

从 COP 的位置得到的另一个定性信息是材料的平均分子量和分子量分布。

当 COP 移向更低的角频率时意味着平均分子量增加。

之所以这样是因为即使在较高角频率时,短一些的分子仍然可以活动,然而长一些的分子在较低角频率时已经无法移动。根据图1,HDPE(ωCOP = 0.22 S-1)的平均分子量比LDPE(ωCOP =2.18 S-1)高。LLDPE(ωCOP = 52.48 S-1)的平均分子量比LDPE低了很多。表1是COP处的角频率移动因子计算结果,计算时以LLDPE交点处的角频率作为基准。移动因子可以定性的表征平均分子质量的差别。COP处存储模量向小的方向纵向移动意味着分子量分布变宽。LDPE(G’COP =13,145 Pa)的分子量分布较宽,而 HDPE(G’COP = 19,292 Pa)的分子量分布较窄。表 1 中总结了 COP 处存储模量的移动因子,计算时以 LLDPE 交点处的模量为基准。材料的移动因子可以定性的表征摩尔质量分布的不同。

表 1 三种 PE 熔体的平均分子量和分子量分布的移动因子。

橡胶态区 - 剪切行为

在角频率高于COP的区域,高分子没有足够的时间解缠结。在一个给定的形变或剪切速率处,材料表现得像橡胶一样。弹性性质与粘性或液体性质相比占主导地位。这个区域就是所谓的橡胶态区。当聚合物熔体暴露在磨具外时,挤出膨胀效应出现。熔体的厚度要大于磨具的尺寸。在通常的生产过程中,对于弹性更大的聚合物,挤出胀大因子为1.5甚至2.0的挤出胀大效应均可能发生。通过牵拉挤出物,膨胀程度会降低。剪切速率和磨具内部以及磨具以下生产线的温度均会影响材料的形貌。表2中列出了一些工艺过程中典型的剪切速率。

表 2.典型的工艺过程剪切速率

玻璃态区 - 高剪切行为

当剪切速率高于弹性区域时,聚合物的行为越来越像固体。这个区域就是所谓的玻璃态区。无定形聚合物从末端区向橡胶态区及玻璃态区的转变十分明显,而像PE一样的半结晶性聚合物并不存在可以观察到的转变,尽管总是有人引用说结构中无定形的部分会经历一些转变。

在对比振荡数据和动态剪切数据后,COX-Merz 规则可能可以用来将以角频率为变量的复合粘度转变为以剪切速率为变量的剪切粘度。

在对比振荡数据和动态剪切数据后,COX-Merz 规则可能可以用来将以角频率为变量的复合粘度转变为以剪切速率为变量的剪切粘度。

Cox-Merz 规则:⎟η∗(ω )⎜= η (

Ý)for ω =

Ý

经验性的 Cox-Merz 规则对于流变学上像线性聚合物熔体一样简单的粘弹性材料适用。像图 3 中的例子一样,复合粘度和剪切粘度以角频率和剪切速率为变量同时呈现。

图 3 LLDPE,LDPE,HDPE 以角频率和剪切速率为变量的实测曲线

以及用 Carreau-Yasuda 回归方法得到的计算曲线

除了实测的曲线外,使用Carreau-Yasuda回归方法得到的计算曲线(细线)也显示在图3中。可以看出,在更高的剪切速率处,一个剪切粘度平台初见端倪。因为这个区域是计算和外推得到的,无法进行更多的解释。

结论

正如所看到的那样,聚乙烯熔体的频率扫描可以给出以下信息:

粘弹性,

平均分子量和分子量分布对比,

损耗模量和存储模量的交点,

零剪切粘度,

使用Cox-Merz规则得到剪切粘度,

使用Carreau-Yasuda方法得到高剪切粘度和零剪切粘度。

以上信息均与工艺处理条件相关。

进一步的方法

DMTA(动态机械热分析)扭曲方式测试可以帮助我们进一步理解和表征材料的温度依赖性,测试熔点及玻璃化转变温度 Tg。

在MMD这种专门的分析方法的帮助下,聚合物熔体的分子量分布可以定量计算。在表1中典型的工艺剪切速率的激发下,我们肯定很有兴趣来测试更高剪切速率下的结果。为了能够测试和计算10000 S-1时的剪切粘度,可以使用利用时间-温度叠加原理得到的经验性曲线(不适合HDPE)。关于以上论题更多的信息可以参考更多的聚合物应用报告。

微信扫码 关注我们

微信扫码 关注我们